AnyMind Group、サプライチェーンを「見える化」するリアルタイムトラッキング機能の実証実験を開始

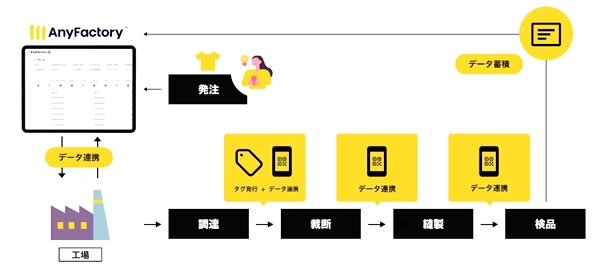

AnyMind Group株式会社(代表取締役CEO:十河 宏輔)はクラウドものづくりプラットフォーム「AnyFactory」(エニーファクトリー)において、株式会社服飾工房絲 (本社:群馬県桐生市、代表取締役:佐久間 茂)と共同で、アパレル生産工程におけるアイテム一枚ごとのリアルタイムトラッキングを可能にする新機能「Supply Chain Unique トラッキング」の実証実験を開始した。

本機能は、SKUよりさらに小単位である、一枚ごとのアイテムにユニークIDを発行し、生産工程をトラッキングすることで、進捗管理の”見える化”やQCD(Quality Cost Delivery)の最適化を図る取り組みだ。まずは「服飾工房絲 AnyFactory 足利工場」を開設し、既存設備とIoT連携することで稼働を開始する。

背景に生産現場の高い属人性・専門性

昨今、手軽に商品開発ができる仕組みが発達する一方で、生産工場では、いまだに高い属人性・専門性から各工程で認識の齟齬が起きたり、B品発生時にボトルネックの所在が不明瞭になったりするなど、情報が見えづらいことによる課題が多く発生しており、「手軽さ」のしわ寄せが起きている。

このような背景から多くの企業が生産現場のDXに注力しているが、クラウド上での仕様書の共有や表計算などがWEB上で見やすいUIになるなど、本当の「生産現場」との連携まで着手、導入しているサービスはほとんどないのが現状だ。

そこでAnyMind Groupでは、本機能の開発と実装によるトレーサビリティ強化を通して、D2C/ECビジネスをものづくり側からも支援し、「より良いものづくり」の実現に向けて生産工場の課題を解決すべく、本機能の実証実験を開始するに至ったという。

生産工程に無駄な工数をかけずにハードとソフトを連動

実証実験では、まずAnyMind Groupの生産の一部を担う「服飾工房絲」内に AnyFactory 足利工場を開設し、稼働を開始。

同社のものづくりクラウドプラットフォーム「AnyFactory」と「NFC/RFIDタグ」およびIoTハードウェアの技術を掛け合わせ、一枚一枚の各工程や進捗状況をリアルタイムでトラッキングすることで、関係者全員が生産の進捗状況を詳細に把握できるようにする。また、B品発生時のボトルネックの発見も容易になるため、生産ラインの効率化、受発注のデータの即時共有なども可能となる。

本機能は現場での生産工程に無駄な工数をかけることなく、ハードとソフトを連動させることができるため、これまで工数がかかり理解を得ることが難しかった工場にとっての導入ハードルを下げることができる。

同社は、実証実験による改善を繰り返していくことで、今後、アジア市場をはじめとする国外においても、さらなる展開拡大により、生産工程自体の最適化を図るソリューションを提供していく構えだ。

エンドユーザーも生産プロセスの把握が可能に

本機能実装により生産現場におけるトレーサビリティの確保だけでなく、エンドユーザーも自らが注文したアイテムが現在どのような生産プロセスにあるかを把握することができるようになる。

これにより高い安心感をファンに与えることができ、リアルタイム感のある高品質な購買体験の提供が可能になるという。

同社は今後、本システム提供によりあらゆる生産・製造データを収集・蓄積することで、ものづくりだけではなく物流や販売におけるデータ活用を推進し、在庫最適化や顧客データの取得、販促などのUX向上にもつなげていくそうだ。

生産プロセスの「見える化」が新たな付加価値に

生産プロセスが「見える化」されることは、生産現場をDXし、バリューチェーン全体の最適化につながるだけでなく、消費者に「自分が購入した商品の生産プロセスが見える」ことを新たな付加価値として提供できることを意味する。自分が注文した商品がいくつものプロセスを経て大切に作られている過程が見えれば、「いいものを買って長く大切に使おう」という気にもなるはずだ。

ファストファッションの普及もあり、「安く買っていらなくなったら捨てる」が当たり前になっているアパレルの世界だが、生産プロセスの「見える化」はそうした「大量生産・大量廃棄」の価値観を問い直すことにもつながりそうだ。