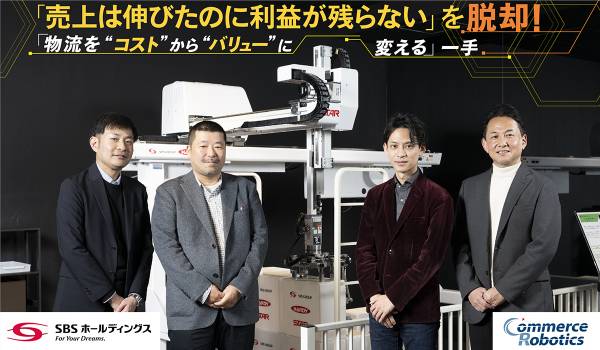

物流ロボットとは?種類やメーカー、導入における課題について解説

技術の発展が目覚ましい昨今、物流現場におけるロボットも日に日に進化しています。

倉庫の自動化に興味はありつつも、ロボットに関する知識やノウハウがないため導入に尻込みしてしまうといった方もいるのではないでしょうか。

そこで今回は物流ロボットについて、種類やメーカー、導入時の課題や活用事例を解説します。貴社の倉庫でも役立つロボットが見つかるかもしれません。ぜひご覧ください。

物流ロボットとは

物流ロボットとは、搬送やピッキングといった倉庫内の単純作業を自動化・効率化するためのロボットです。

倉庫業務を効率化するための機器(フォークリフトやコンベヤなど)をマテハン機器と呼びますが、物流ロボットもマテハン機器の一種といえます。

従来のマテハン機器との違いは、知能化されていることです。

作業ごとに人が操作するのではなく、機械自体が状況を把握し自動で作業を行い学習するため、より生産性が高まります。

物流ロボットの市場規模

物流ロボットの市場規模は、2021年度実績で242億円余り、4年後の2025年度には約2.5倍である600億円となると予測されています。

EC市場の拡大による需要の増加と、物流業界の労働人口低下により、自動化のニーズは高まっています。

海外メーカーの市場参入増加に加え、サブスクリプションでの提供など販売形態が多様化し導入のハードルが下がったことで、市場はますます拡大していくことが予想されます。

出典:物流ロボティクス市場に関する調査を実施(2022年)|矢野経済研究所

物流ロボットは2024年問題の緩和に貢献するのか

結論として、物流ロボットは「物流の2024年問題」の緩和に貢献します。

物流の2024年問題とは、働き方改革法案によって、2024年4月から「トラックドライバーの時間外労働時間が年間960時間までに規制された」ことによる輸送危機を指します。

ドライバー1人あたりの労働時間が短くなることで輸送能力が不足し、従来どおりに荷物が届かない、配送を断られるといった事態が懸念されています。

ロボットによる倉庫作業の効率化とドライバーの労働時間は一見関連性がないように見えますが、そんなことはありません。

倉庫でトラックへの積み下ろしをする際に発生する待機時間も、ドライバーの長時間拘束の原因の1つなのです。

積み下ろしをロボットに代替することで、作業時間の短縮はもちろん、倉庫運営を効率化することで積み下ろしの順番待ちによる待機時間削減にもつながるため、物流ロボットは2024年問題緩和に貢献するといえます。

自動倉庫と物流ロボットの違い

自動倉庫とは、品物の保管・入出庫を無人で実施できる大型の設備です。

常時稼働できるため、マニュアル化された作業であれば大幅な作業効率向上が図れます。

導入時には保管場所から設計する必要があり、一定のスペースや設備投資資金が必要となります。

よって取り扱い物量が多く、規模が大きな倉庫向けといえます。

対して物流ロボットは、特定の作業や工程を人の替わりに行う設備です。

部分的な導入が可能で、昨今はサブスクリプション等のさまざまな形態で提供されているため、導入のハードルは下がっています。

物流ロボットの種類

物流ロボットは、物流倉庫内の荷役や保管の自動化・効率化に大きく貢献します。

ここでは物流ロボットの主な種類を紹介します。

搬送系ロボット

搬送系ロボットは、人が歩く役割を代替し、商品の移動に用います。

AGV(自動搬送ロボット)

AGVはAutomatic Guided Vehicleの略称で、モノの移動を自動化できるロボットを指します。

床のテープやガイドに沿って走行し、特定の経路を人に替わって移動します。

パレットやカートを牽引したり、ピッキング箱をまとめて運搬したりすることで、人の移動時間を削減できます。

AMR(自律走行ロボット)

AMRはAutonomous Mobile Robotの略称で、協働型搬送ロボットとも呼ばれます。

センサーで周囲を探知して障害物を判断し、ガイド無しで走行可能なロボットです。

レイアウト変更などの環境変化にも柔軟に対応可能で、“協働”の文字通り、人と作業場所を共用できるのが特長です。

GTP(棚搬送ロボット)

GTPはGoods to Personの略称で、“自ら動く棚”と表現できます。

保管のためにGTPを導入した場合、読み込まれたピッキングリストの情報をもとに、対象製品が格納されている棚が自らピッキングエリアに移動します。

ピッキング担当者は保管場所を探す必要がなく、一定のエリア内で作業を完結させられます。

ソーターロボット

仕分け作業を自動化するロボットをソーターロボットといいます。

トータルピッキング完了後、出荷先ごとの仕分けに用いるケースが多くあります。

立体型・平面型両方のロボットソーターがありますが、大型倉庫で使用される従来のコンベアタイプのソーターに比べ、どちらも省スペースで設置が可能です。

ピッキングロボット

ピッキングロボットは、名前のとおりピッキングの作業を自動化するロボットです。

カメラやレーザーで取得した情報をAIが解析等して商品を認識し、アームやグリッパーで商品をつかんで特定の場所へ配置することが可能です。

最新のピッキングロボットには、AIの学習でさらに作業精度を向上させていく機能も搭載されています。

その他のロボット

ここまで挙げたロボット以外にも以下のようなさまざまな種類のロボットがあります。

- パレタイズ・デパレタイジングを行うロボット

- 無人でパレットなどの大型荷物を運べる自動搬送フォークリフト

- 細かい作業やモノの移動を行うロボットハンド

- コンテナに荷物を積載する積み付けロボット

物流ロボットを導入するメリット・デメリット

ここでは、物流ロボットを導入することで具体的にどのようなメリット・デメリットがあるのかを解説します。

メリット

ロボットを導入することで得られるメリットは大きく3つです。

人件費の削減

必要な人員数を削減できるため、作業に対する労働人件費のみでなく、採用コストや教育コストも削減が可能です。

生産性の向上

ロボットなら24時間・365日稼働できるため、単純作業であれば、人の手で行うよりも高い生産性が得られます。

正確性の向上

作業を人からロボットに代替することで、作業品質が一定となり、正確性の向上・ミス発生頻度の低下が期待できます。

デメリット

メリットと同様に、デメリットも3点挙げられます。

導入コスト

サブスクリプションのように初期投資がかからない販売形態も増えてきましたが、一括購入であれ月額制であれ、一定の投資が必要となります。

環境の整備が必要となる

ロボット導入により、作業工程の見直しやレイアウトの変更が必要となるケースがあります。

メンテナンスの手間

レンタル等であれば不要ですが、購入した場合は不具合が起こらないように定期点検等のメンテナンスを行う必要があります。

物流ロボットの主要メーカー

物流ロボットを提供している主なメーカーを表にまとめました。

※順不同

| メーカー | 提供ロボット |

|---|---|

| 株式会社オカムラ | 自律移動ロボット、保管・ピッキングロボット |

| 株式会社ダイフク | ピッキングロボット、ソーターロボット、 パレタイジングロボット、デパレタイジングロボット |

| ラピュタロボティクス株式会社 | ピッキングアシストロボット、無人フォークリフト |

| 株式会社Mujin | ピッキングロボット、パレタイジングロボット、 デパレタイジングロボット、AGV |

| オークラ輸送機株式会社 | パレタイジングロボット、デパレタイジングロボット、AGV、GTP |

| 村田機械株式会社 | GTP、AGV、 |

| GROUND株式会社 | AMR、GTP、無人搬送フォークリフト |

| 株式会社ZMP | AMR、AGV |

| パナソニックコネクト株式会社 | ロボットハンド、ロボット制御管理システム |

| ファナック株式会社 | ロボットハンド |

| 東芝インフラシステムズ株式会社 | GTP、荷下ろしロボット |

| 株式会社ギークプラス | GTP |

| NEC(日本電気株式会社) | AMR |

| 川崎重工業株式会社 | パレタイジングロボット、ピッキングロボット、ロボットハンド |

| 株式会社日立製作所 | パレタイジングロボット、コンテナ積み付けロボット、AMR |

物流ロボットの導入・活用事例

ここでは、実際に導入されている物流ロボットの活用事例を紹介します。

アマゾンジャパン合同会社

ECサイト最大手のAmazonでは、複数種のロボットを活用し、物流倉庫の効率化を図っています。

棚を移動させる自走ロボット、ピッキング・梱包・パレタイズを自動で行うロボットアーム、パッケージングを行う自動梱包システム、商品移動や補充を行うAMRなど、さまざまなロボットを組み合わせて省人化を進めています。

物流拠点の多くに自動化設備を配置し、人ではなく棚を移動させて入出荷を行う運用システムを総称して「アマゾンロボティクス」と呼ばれています。

オルビス株式会社の事例

化粧品メーカーとして有名なオルビス株式会社では、2020年の通販出荷ラインにおいて小型AGVを330台導入しました。

1つの注文に対し1台のロボットを割り当てることで、ピッキングを自動化し、梱包作業場所へ最適なルートで届けるシステムに刷新。

出荷能力を1.3倍向上させ、物流センタースタッフの作業負担も軽減されました。

さらに消費電力が40%削減され、人にも環境にも優しい改革となった事例です。

株式会社ニトリホールディングス

家具・インテリア用品メーカーとして知られるニトリでは、EC売上の拡大に伴いロボットの保管システムを導入し、物流倉庫の自動化を推進しています。

導入したのはノルウェー企業の「オートストア」(インテグレーター:株式会社オカムラ)というロボットです。

商品保管用のコンテナを高密度に配置したラックに、ポートと呼ばれる出入口から商品を格納・出庫します。

出荷データを読み込ませればポートから該当商品が出てくる仕様のため、人の移動が不要となります。

定点作業が可能となることでスタッフの負荷軽減・作業効率向上が実現し、安定稼働と残業の抑制が可能となった事例です。

物流ロボット導入における課題

ロボット導入において課題となるのは、知見の有無です。

導入時に必要となる検討項目の例として、下記が挙げられます。

- どの作業をどのようなロボットへ置き換えるか

- 完全に自動化するのか・協働型にするのか

- 前後の作業工程やレイアウトの変更

- 事故のリスクマネジメント

- ロボットの点検・メンテナンスの対応

- スタッフの再配置等の体制構築

物流ロボット導入のメリットを最大化するために、物流ロボットに関して深く知見をもった担当者が必要となります。

物流ロボットの導入や効率化に関する悩みはプロに相談するのがおすすめ◎

物流ロボットには搬送系、仕分け系、ピッキング系などさまざまな種類があり、活用方法も多岐にわたります。

じょうずに活用すれば、倉庫の作業効率の向上やスタッフ負荷の軽減が可能となり、慢性的な人手不足問題の解消も期待できるでしょう。

とはいえ、導入にあたって実際の経験・ノウハウやロボットに関する知見が必要となります。

「導入を考えているが、本当に最良の課題解決策なのかわからない」「どのロボットを選べばよいか誰かに相談したい」などお悩みの場合は、プロに相談するのが近道です。

ECのミカタでは、経験豊富なコンシェルジュがお悩みをしっかりとヒアリングし、解決の力となってくれる最適な企業をマッチングします。

相談に際し費用はかかりませんので、お気軽にご相談ください。