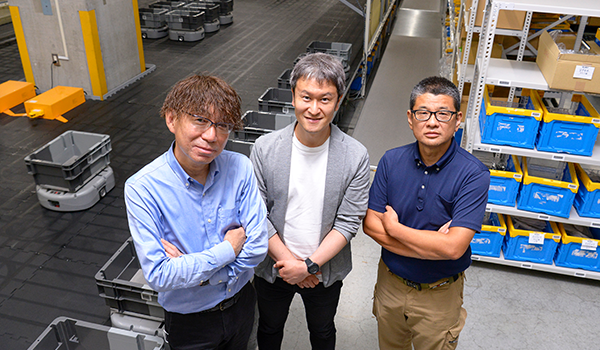

オルビスが挑む物流改革 AGV330台導入で出荷能力3割増

(中央)オルビス株式会社

(中央)オルビス株式会社

HR統括部 広報グループ グループマネージャー 小川 洋之氏

(右)株式会社流通サービス

ソリューション統括部 ITグループ グループマネージャー 佐藤 正晃氏

(左)株式会社椿本マシナリー

SE部長 北村 隆之氏

昨今、EC市場が急拡大する中、宅配クライシスによる物流業界の深刻な労働力不足や、複雑化する物流施設のオペレーションなど、変革が求められている。オルビス株式会社はこうした課題の解決を目指し、2018年から大規模な物流改革に着手。パートナーである、株式会社流通サービス、株式会社椿本マシナリーとともに、世界に類を見ない独自の物流システムを創り上げた。

省人化・効率化で「物流クライシス」を迎え撃つ

―まずは3社の概要と事業内容について教えてください。

小川 ポーラ・オルビスグループのオルビスは、1987年に創業し、今年で35周年。2018年に大規模なリブランディングを実施し、「ここちを美しく。」をブランドメッセージに掲げ、 「スマートエイジング®」(年齢に抗うのではなく、変化を前向きに捉えながら、その人の持つ美しさを引き出していく)を提供価値とし、スキンケアを中心とする“ビューティーブランド”を展開しています。

佐藤 流通サービスは、1974年創業の総合物流企業です。ここ埼玉県加須市にある「騎西物流センターA棟・B棟」をはじめ、兵庫県西宮市と埼玉県八潮市に大規模な物流センターを有し、入出庫から保管、流通加工、配送までの物流管理業務をワンストップで提供しています。

北村 椿本マシナリーは椿本チエインの100%子会社で、パワートランスミッションやマテリアルハンドリング機器など、さまざまな商品・サービスを提供する物流エンジニアリング商社です。昨年8月にシステムインテグレーションを提供する物流エンジニアリング事業に本格参入し、お客様の課題解決に努めています。

―どのような経緯でオルビス様の出荷ライン刷新のプロジェクトが発足したのですか。

小川 プロジェクトの開始は2018年3月。その前年あたりから「物流クライシス」の問題が顕在化してきた時期で、当時の出荷ラインも見学依頼が絶えないほどユニークなものではありましたが、オルビスとしても省人化をはじめ物流の最適化を進めることが課題になっていました。そこでパートナーである流通サービス様、椿本マシナリー様と共同で、騎西物流センター内にある当社の「東日本流通センター」で、通販向け出荷ラインの見直しを進めることになりました。

ライン刷新にあたり、当社からは①テクノロジーの活用を前提とした省人化②出荷能力現状比3割増③コストダウン、の三つの条件を提示させていただき、3社での話し合いがスタートしました。

佐藤 現行の出荷ラインは、オルビス様の東西の流通センター2拠点に2012年に開設したものです。特に大きな問題があったわけではないのですが、所々で部品の交換頻度が増えてきたというタイミングに加え、国内EC市場の成長を見据えて物流基盤を整備したいという思いから、ゼロベースで見直すことになりました。

北村 2012年のプロジェクトは複数あった出荷拠点を東西2カ所に集約し、さらに出荷能力を上げるというものでした。当時の技術では最適解のシステムだったと思いますが、今回はさらなる能力アップが求められました。

「物流×テクノロジー」の物流テックの広がりもあり、さまざまなマテハン機器を組み合わせた20通り以上のシステムを検討しましたが、最終的には小型のAGV(無人搬送ロボット)を活用した自動化ラインを導入することになりました。

小川 この3社で協業するのであれば、新ラインは“ワクワクする”ものでなければならないと考えていました。プロジェクトが始まった2018年はちょうどオルビスがリブランディングを進めていた時期で、第二創業期として新たな価値創造のための変革・チャレンジであれば失敗しても厭わないという機運が高まっていたことも背中を押しました。プロジェクト開始から約2年半、2020年8月に世界でも類を見ないユニークなシステムを完成させることができました。

330台のAGVが縦横無尽に自走する出荷ライン

―新システムの概要について教えてください。

北村 今回オルビス様が導入したのは、小型AGVの能力を最大限活用した画期的な出荷システムです。1オーダーに対して1台のAGVが割り当てられ、制御システムから指示を受けたAGVが走行路に埋め込まれたRFIDを読み取りながら、集荷から検品・梱包エリアを最適なルートで自走しながら商品を運びます。

導入したAGVの数は330台。中国・Zhejiang LiBiao Robot(以下、リビアオ)社製のものを一部改良して採用しました。

―受注から出荷までの流れはどうなっているのですか。

佐藤 受注した注文情報はオルビス様の基幹システムから当社のWMS、そしてAGVを制御するシステムに連携されます。指示を受けたAGVは対象商品があるピッキングエリアまで自走し、DPS(デジタルピッキングシステム)の表示通りに商品がカゴに入れられると、次のピッキングエリアに向かって移動します。

ピッキング作業が終わったAGVは、検品エリアに向かいます。ここでは作業者が商品バーコードをスキャンして、注文内容と商品の突き合わせを行います。問題がなければ納品書やカタログとともに箱に詰め、商品はベルトコンベアで封函エリアへと搬送されます。空になったAGVには新たな注文情報が送られ、ふたたびピッキングエリアに向かう仕組みです。

―出荷能力を担保するために、封函や仕分け業務でも工夫はされたのですか。

北村 今回の物流改革にあたり、9種類の異なるサイズの箱を封函できる自動封函機を導入しました。1時間あたりの処理能力は1,250個。一般的な封函機の約2倍の能力があるこの機械を2台導入することで、毎時最大2,500個の封函作業ができるようになりました。

封函時にその都度箱のサイズを読み込むのではなく、検品時のバーコード情報を封函機にも共有することで、事前に箱のサイズを知らせます。こうすることで作業の効率化を図り、日本最速クラスの封函能力を実現しました。

自動封函された商品は底面のQRコードで送り状を発行し、その送り状で配送キャリアごとに方面仕分けを行い、出荷されるという流れです。

―新システムの導入後は、具体的にどのような効果が出たのですか。

小川 旧出荷ラインに比べて新システムの出荷能力は1.3倍になりました。物流業務にかかる人員は27%減り、1件あたりの出荷作業コストも18%削減することができました。

カートピッキングに伴う長距離歩行やピックケースの持ち上げなどが不要になり、作業者の労働負荷を大幅に低減することもできました。以前はローラーコンベアなどが常に動いていたのですが、AGVの導入で静音性が向上した点も作業環境の改善に役立ちました。

また、消費電力も40%ほど削減できました。業務効率が上がり、作業負荷が低減し、それでいて環境にも良いというサステナブルな仕組みであることに大きな価値を感じています。

あえて人が介在することで温もりを「体験価値」に

―物流自動化は、Amazonなどが使用する棚搬送型ロボットによる方法もあったと思いますが、なぜ小型AGVによるシステムを採用したのですか。

小川 出荷する商品を作業者のところまでロボットが棚ごと持ってきてくれるGTP(Goods To Person)のシステムもご提案いただきましたが、シミュレーションした結果、能力やコスト面で思うような成果が得られませんでした。

Amazonをはじめすでにいくつかの物流倉庫で稼働しているシステムですが、せっかく3社で協業するのであれば、流通サービス様や椿本マシナリー様にとっても“ショールーム”として外部にPRできるくらい画期的な仕組みをつくりたいという気持ちが強くありました。

北村 オルビス様の1オーダー当たりの注文点数(7~8点)を考えると、一般的なGTPでは、オーダーを完成させるために何度も棚を出し入れする必要があります。

1オーダー当たりの注文点数が少なければGTPも一つの候補と考えますが、オルビス様のオーダー特性やECでの販売傾向を考慮した結果、1オーダーにつき1台のAGVが高速で動き回る今回のシステムの方がより効果的だと判断しました。

佐藤 もちろんピッキング頻度の高い商品を一つの棚にまとめるなど工夫すれば、GTPも導入することはできました。ただ、それだとGTPの運用効率を上げるためのソリューションになってしまい、われわれが目指した“ワクワクする”システムではなくなってしまいます。

今回の物流改革の本質は、あくまでオルビス様のためのシステムであること。3社が目指した最適な手法が、小型AGVを活用したこの仕組みでした。

―作業者の負担もかなり軽減できたようですね。

佐藤 新システム導入のテーマは「持たせない」「待たせない」「歩かせない」「考えさせない」の四つの「ない」を実現することでした。例えば一般的な物流倉庫では、ピッキングのために1日3万歩以上歩いたり、1㎏以上あるピックケースを何度も何度も持ち上げたりする業務が発生します。ピッキングを終えて検品を待つ商品がコンベア上に滞留したりすることも無駄ですよね。こうした物流業務におけるムリ・ムダ・ムラを省くことで、作業負荷を大幅に削減することができました。

北村 今回実現したかったのは、作業者が考えることなく、しかも途切れることなく作業を続けられる仕組みでした。そのために重視したのは、作業者が商品に触れる回数をいかに減らすかということです。オルビス様のシステムで人が商品に触れるのは、ピッキング時と検品・梱包時の計2回だけ。カートを押して庫内を歩き回る必要もなく、タッチ回数でいうと最小限の効率的な仕組みです。

小川 一方で、梱包に関してはあえて自動化せず、手作業にこだわりました。どんなに良い商品を作っても、ラストワンマイルで商品がお客様に提供できなければ意味がありません。商品の向きを揃えたり、個々の商品特性を考えた丁寧で温もりのある作業は、お客様の体験価値を引き上げる要因の一つになり得ます。お荷物を受け取ったお客様が段ボールを開封し、初めて商品に出会ったときの感動は、ブランドとして大切にしてます。

3社の信頼関係が生んだ世界に類を見ない物流システム

―本格稼働から2年が経過しましたが、オルビス様にとっては非常に大きな改革だったのですね。

小川 そうですね。物流クライシスという社会課題に対してテクノロジーの力で省人化・効率化を図り、生産性向上やコスト削減につなげた今回のプロジェクトは、当社にとって非常に意義のあるものでした。

東日本流通センターはオルビスのEC物流における重要な拠点です。ここの出荷が止まれば、当社の経営に深刻な影響が出ることは必至です。ですからこの出荷ラインを刷新することは非常に勇気のいることでしたが、3社の信頼関係があったからこそスムーズに進めることができたと思います。

佐藤 制御技術に優れたリビアオ社のAGVは、本来黄色いカラーリングですが、「世界に類を見ない物流システムを構築する」というコンセプトに共感していただいた結果、オルビス様のコーポレートカラーであるグレーに塗装していただくなど、今回の取り組みには多くのベンダー様にもご協力いただきました。

―最後に、今後の目標や中長期的な計画などあれば教えてください。

小川 東日本流通センター内では自社通販のほか、楽天市場やAmazonなどに向けたBtoB、直営店舗向けの出荷業務も行っています。ここに関してはまだ台車を押して倉庫内から出荷に必要な商品を集めるカートピッキングを行っているので、新しい自動化システムの導入を検討しています。また、西日本の物流拠点でも必要に応じて出荷ラインの自動化を進めていく予定です。

佐藤 物流クライシスが叫ばれる中で、自動化の仕組みづくりはこれからの物流業界・EC業界にとって非常に重要な意味を持つでしょう。その際に大切なのは、業務を一度ゼロベースで見直すこと。自動化は手段であり、目的ではありません。自動化によって何を実現したいのか、どんな未来を創りたいのか――。当社としてはこうした事業者様の声に応えられる物流サービスを提供し続けたいと考えています。

北村 仕組みづくりという意味では、当社は昨年、この騎西物流センター内に新たなアイデアや商品開発の共創プラットフォームとなるラボ施設「KISAI BASE」を開設させていただきました。ここではMR(複合現実)の活用で、メーカーの枠を超えた国内外の多種多様なマテハン機器、システムを提案しています。スタッフも常駐していますので、物流システムの自動化をお考えの際は、お気軽にお問い合わせください。

小川 今回の物流改革は、自社の利益のためだけではなく、社会のために何ができるかということを改めて考えるきっかけになりました。どれだけ環境負荷の少ない仕組みを構築できるかということに関しては配送資材の見直しなどを進め、サステナブルなロジスティクスの構築に向けた取り組みを進めてまいります。負担は一時的に増えるかもしれませんが、中長期的に見たときに、消費者に支持されるブランドでありたいと思います。