仕事をもっと楽しく、そして儲かるようにしよう!~カメラのキタムラ EC成長の道のり~

逸見光次郎の連載コラム「カメラのキタムラ EC成長の道のりと今後の展望」

第1回:「会社を知る。会社に馴染む」

http://ecnomikata.com/ecnews/strategy/6750/

第2回:「本当の人間力ECとは」

http://ecnomikata.com/ecnews/strategy/6830/

第3回:「流れを良くすると仕事がはかどる?」

http://ecnomikata.com/ecnews/strategy/7000/

在庫のボトルネックを解消する~店舗・ECの適正在庫事例

前回のコラム(http://ecnomikata.com/ecnews/strategy/7000/)では、私がボトルネックを解決する手法と、倉庫での事例をお話させていただきました。ちなみに現在のEC高松の月末在庫は10億円→6億円平均となり、宅配売上は6億円→10億円/月。平均在庫日数は20日台、滞留在庫(90日間以上売れない在庫品)は、1,200万円前後という、理想的な形に近づいてきています。

今回はもう一つの事例として、ボトルネックを解消してECと店舗の適正在庫化を実現した事例をお話します。具体的にはあるメーカーさま(A社とします)と一緒に半年間のSCM(サプライチェーンマネジメント、小売・卸・メーカーが協力して流通の最適化をはかること)実験に取り組みました。前回は同じ商品在庫でも、倉庫運用の観点からボトルネックを解消しましたが、今回は販売の観点からボトルネックを解消し売上・利益を増やした話です。

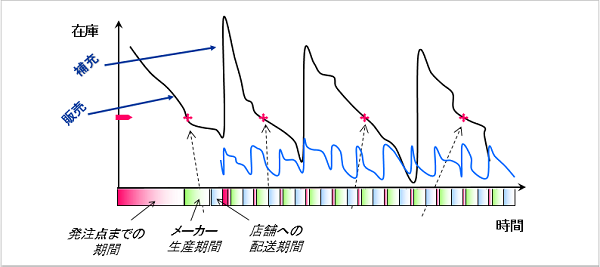

小売の在庫管理は難しく、店の商品棚は“在庫過剰”(棚がパンパン)と“売れ筋欠品”(棚がスカスカ)の間をいつも行き来しています。一般的な小売の発注・在庫管理手法として「発注点管理」を取り入れている小売が多いと思います。例えば“このプリンターインクを棚に5個置いておく”と決めた場合、もし2個売れて3個になったら、5個になるように2個発注する、という仕組みです。“5個置いておく”“3個になったら5個-3個で2個発注する”というルールを人間が決めて、あとは自動で発注されます。しかし“プリンターインク”の売れ行きは毎月一定ではなく、様々な要因で変わります。年末になれば年賀状需要でたくさん売れます。それ以外の月では、全然売れない時もあります。だから本当は“12月は10個置いておく”“1月になったら2個置いておく”とルールを都度変更しなければなりませんが、人間が設定している以上、設定をこまめに変更出来る商品数には限りがあります。

そこでA社の商品については実験的に発注方法を変えソフトウェア(製品名:シンフォニー)を導入し、1個売れたら1個発注し、翌日~3日以内に補充されるようにしました。そしてA社にはキタムラ全店(EC含む)の販売数と在庫数の情報をEDI(電子データ)経由で毎日共有しました。

その結果、実験対象は四店舗だったにも関わらず結果的に全店の情報共有が出来た為、キタムラ全体のA社商品の欠品が減り、売上・利益が増えました。具体的には、実験期間半年間のA社からキタムラへの商品出荷は、前年比108%。同時期の他小売法人への商品出荷は前年比92%と16ポイントも差がつきました。もちろんこれが販売につながっていなければ意味が無いのですが、キタムラ社内におけるA社の商品の在庫日数は他メーカーの3分の2から半分でした。つまり仕入れが増えても過剰在庫にならずに、ちゃんと売れている、という事が証明されました。

ここで解消したボトルネックは“発注点管理でまとめて発注する事で需要に合わない(過剰OR欠品)在庫になることがある”というルールです。

詳細な資料はこちら→ http://goo.gl/DrjL6K

詳細な資料はこちら→ http://goo.gl/DrjL6K

上図のように、一番時間がかかっているのは補充物流日数ではなく、いくつか売れ続けて発注点にたどり着くまでの日数なのです。その日数が長ければ長いほど、予定在庫数(置いておくと決めた数)は需要とずれたものになる可能性が高いのです。そこで売れたらすぐにその売れた数だけ毎日発注する事で、実需に合った調整が可能になります。それだけではなく同時に、1週間に3個売れていたものが、1週間に1個しか売れなくなったら、予定在庫数も5個→2個に減らして調整すれば良いのです。

TOC~制約条件(ボトルネック)の理論

このように“ボトルネックリスト”や“業務フロー図”で全体を俯瞰してボトルネックを解決するには全てを“全体最適”で考えます。その考え方として私は、TOC~TheoryOfConstraints~ボトルネック(制約条件)理論を活用しています。これは大野耐一副社長の“トヨタ生産方式”に学んだゴールドラット博士が生み出したもので、「流れを良くする事」「集中する事」つまりボトルネックを見つけて解消する事を重視します。

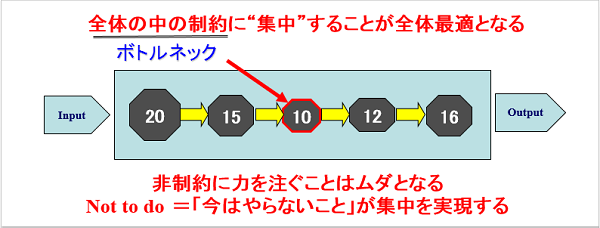

業務は一つ一つの処理が“つながっている”ものです。その一つ一つには処理能力の高い・低いという“ばらつき”が必ずあります。一生懸命取り組んでも、その業務処理の特性から、どうしても時間がかかるものもあるからです。このように業務の流れには“つながり”と“ばらつき”がある前提で、その中にある課題、つまり制約条件(ボトルネック)に着目し、集中して改善していこうというものです。“ボトルネックリスト”と“業務フロー図”で整理する事で、その中でも優先順位の高い課題を“ボトルネック”として改善します。

詳細な資料はこちら→ http://goo.gl/DrjL6K

詳細な資料はこちら→ http://goo.gl/DrjL6K

上の図の流れでは、最大の生産量は真ん中の処理プロセスに合わせた10個になります。もしこの処理プロセスの能力が10個から14個に上がれば、ボトルネックは次の12個の処理プロセスに移り、改善対象が変わる訳です。大事なのは、全ての処理プロセスに手を出すのではなく、ボトルネック、つまり10個の部分にだけ注力して改善するのです。

説明し出すともっと長くなるので(笑)詳しくは『ザ・ゴール』もしくは『ザ・ゴール(コミック版)』ダイヤモンド社をお読みくださいませ。

(第五回へ続く)